Buồng phun sơn & lớp mạ

tạo ẩm & kiểm soát độ ẩm

Việc sử dụng rộng rãi các loại sơn và lớp mạ gốc nước và dung môi nồng độ thấp có nghĩa là kiểm soát độ ẩm đóng vai trò quan trọng trong buồng phun sơn. Cấp độ ẩm tương đối (RH) cao đến 65-75% thường được sử dụng cho sơn gốc nước, cung cấp chất lượng phun nhất quán do ngăn ngừa sol khí bay hơi và sắc tố tích tụ, tỷ lệ kết bám nhất quán và ngăn ngừa khô sớm. Máy tạo ẩm kiểu bay hơi hoặc phun thường được sử dụng vì tính kinh tế, máy tạo ẩm kiểu hơi nước cũng được sử dụng trong các ứng dụng nhỏ hơn.

Tất nhiên, RH cao là yếu tố không mong muốn trong quá trình sấy khô, nhưng khi các thành phần kim loại rời khỏi lò, môi trường ngay tại khu vực chà nhám, sửa chữa và kiểm tra có thể nóng và khô. Điều kiện này khiến người lao động cảm thấy khó chịu và gây tích tụ tĩnh điện, hút bụi vào các thành phần. Sử dụng máy tạo ẩm làm bộ làm lạnh kiểu bay hơi giúp ngăn ngừa đồng thời cả hai vấn đề, vừa làm mát không khí cho một môi trường an toàn hơn, hiệu quả hơn vừa tăng RH để xả tĩnh điện. Sàn kiểm tra ở nhiệt độ 35°C/15%RH có thể được làm mát đến 22°C/65%RH một cách tiết kiệm và hiệu quả bằng cách sử dụng nguyên lý này.

Buồng mạ tĩnh điện và sơn tĩnh điện

Các yêu cầu về tiết kiệm chi phí và bảo vệ môi trường như giảm lãng phí, kiểm soát phun sơn quá nhiều, thu hồi vật chất dạng hạt và giảm lượng dung môi, có nghĩa là sơn tĩnh điện và mạ tĩnh điện hiện đang được sử dụng rất rộng rãi, đặc biệt là trong các ứng dụng công nghiệp lớn trong buồng robot, buồng vận hành thủ công và buồng băng tải. Quá trình này phụ thuộc vào việc duy trì điện tích chênh lệch giữa hạt phun sơn và thiết bị nối đất, tạo độ đồng nhất cho lớp mạ trực tiếp và gián tiếp, giảm thiểu sự cố phun sơn quá nhiều và giảm lãng phí.

Nếu RH quá cao, các ảnh hưởng từ điện tích tĩnh sẽ bị gián đoạn, độ bám dính của lớp mạ bị ảnh hưởng và đòi hỏi hao phí vật liệu nhiều hơn cho cùng một lớp sơn. Nếu độ ẩm tương đối thấp, các đặc điểm điện tích của cực quang sẽ bị ảnh hưởng nên hạt phun sơn không được tích điện đúng cách và hiệu quả truyền điện giữa hạt phun sơn và vật cần mạ sẽ thấp hơn dẫn đến thiếu độ dày màng sơn và hiệu ứng lồng Faraday. Chi phí gia tăng và lãng phí cũng tăng lên. RH thấp cũng tạo ra khả năng phóng hồ quang.

Đối với sơn tĩnh điện và mạ tĩnh điện, độ ẩm tương đối nằm trong khoảng 45-60%RH là lý tưởng, tại 20-25°C.

Nhúng và mạ điện

Trong quá trình xử lý bề mặt và mạ nhiều lớp, các vật bằng kim loại được chuyển từ bể chứa này sang bể chứa khác. Trong điều kiện thời tiết khô nóng, sự thiếu hụt độ ẩm trong không khí có thể làm cho sản phẩm khô sớm và không đều, đặc biệt có thể gây chậm trễ và không thể chuyển sang giai đoạn tiếp theo. Điều này dẫn đến bề mặt khô không đều, gây biến màu và ảnh hưởng đến bề mặt trong các bể chứa xử lý tiếp theo. Tháo và gia công lại một đoạn sản phẩm sẽ tốn nhiều thời gian và gây lãng phí. Duy trì độ ẩm tương đối trong không khí ở khoảng 50-60%RH để tránh làm khô nhanh bề mặt.

Kiểm soát môi trường sơn và mạ

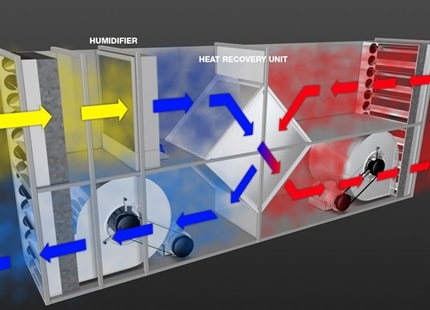

Thông thường, kiểm soát nhiệt độ không khí và độ ẩm tương đối sẽ do một hệ thống xử lý không khí gắn vào máy tạo ẩm thực hiện, cấp khí điều hòa trực tiếp đến một hoặc nhiều buồng phun. Điều kiện này có thể được nhà sản xuất buồng phun cung cấp hoặc được thiết kế riêng biệt và được nhà sản xuất thiết bị xử lý không khí (AHU) cung cấp.

Đối với các buồng phun riêng lẻ trong cơ sở, có thể tích hợp một AHU liên kết hoặc xây một phòng chứa áp suất dương nơi có thể bảo quản vật liệu và thiết bị xung quanh buồng phun, được điều hòa để cung cấp nhiệt độ, RH thích hợp và lọc không khí.

Trong dịch vụ tư vấn về kiểm soát độ ẩm, Condair là chuyên gia hàng đầu thế giới trong lĩnh vực này, với nhiều năm kinh nghiệm làm việc với các nhà sản xuất buồng phun sơn, các nhà sản xuất AHU và người dùng cuối cùng nhằm nâng cao hiệu suất sơn và mạ tĩnh điện.

Lợi ích khi tạo ẩm trong buồng phun sơn và lớp mạ bề mặt bao gồm:

- Giảm tích tụ tĩnh điện và giảm bám dính bụi lên bề mặt

- Giảm bay hơi khi phun giữa vòi phun và bề mặt

- Ngăn ngừa khô sớm và không đều

- Hiệu quả làm mát bằng bay hơi trên các sàn đánh nhám và các khu vực kiểm tra

- Môi trường tối ưu trong sơn tĩnh điện và mạ tĩnh điện

- Cải thiện hiệu quả sản xuất, giảm yêu cầu chà nhám, giảm chi phí sơn và cải thiện lớp hoàn thiện

- Boeing, Úc

- Rolls Royce, Vương quốc Anh

- Bae Systems, Vương quốc Anh

- Toyota, Trung Quốc

- Decomp SAS, Pháp

- Airbus, Pháp

- Volkwagen, Ấn Độ

- Calibre, Hoa Kỳ

- HMF Group, Đan Mạch

- Fokker Aerostructures, Hà Lan